Förderprojekt zum Laserstrahlfügen von AM‐gefertigten Kupferbauteilen in der elektrischen Antriebstechnik

27. Jul 2020

Das WvSC versteht sich als eine aktive Kooperation aus Wissenschaft und Industrie. Ziel ist es, durch schnellstmöglichen Transfer von Forschungsergebnissen in das industrielle Umfeld einen produktionstechnischen Strukturwandel in Berlin umzusetzen.

Scansonic MI GmbH und B.I.G. Technology Services GmbH sind Teil des Förderprojekts, in dem innovative Fertigungsverfahren für Statorwicklungen und Rotoren entwickelt werden sollen. Diese gelten als Kernkomponenten für die Elektromotoren der Zukunft.

In diesem Zuge wird die bislang gängige Verbindungstechnik von Wicklungskomponenten mittels Hartlöten auf den Prüfstand gestellt. Dabei gibt es eine Reihe von Herausforderungen. So ist für Anwendungen in dem i.d.R. thermisch sensiblen Umfeld von Isolationsmaterialien eine Fügetechnik erforderlich, die auf engstem Bauraum eine möglichst sehr lokal begrenzte Temperatureinflusszone bildet. Als Alternativkonzept soll hierbei deshalb das Laserstrahlfügen von Kupfer als vielversprechendes Verfahren erforscht werden.

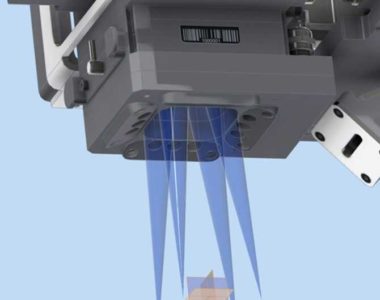

Im Rahmen des Teilprojekts ReCuLas beschäftigt sich die Scansonic MI GmbH mit der Qualifizierung einer prozesssicheren Demonstrationsoptik. Im Fokus dazu steht die Entwicklung einer Systemtechnik zur sicheren Erkennung der Lage der Konturendflächen im Raum und aus der Ist-Lage eine abgeleitete Anpassung vom Parameterfeld zur Erreichung einer hohen und konstanten Qualität.

Im Teilprojekt JoCoLas widmet sich die B.I.G. Technology Services GmbH mit praktischen Versuchsreihen den Herausforderungen beim Laserstrahlfügen von Kupferverbindungen. Eine Herausforderung besteht darin, dass das Fügen mittels Laser durch das Zusammenwirken hochtechnologischer Anlagenkomponenten bislang einen relativ fehleranfälligen Prozessschritt darstellt. Die hohe Reflexion und Wärmeleitfähigkeit des Kupfers, ggf. abweichende Eigenschaften vom gedruckten Kupfer (AM) müssen dabei mit dem Einsatz des richtigen Lasers und Verfahrens überwunden werden. Trotz dieses Nachteils weist der Laser als Werkzeug insbesondere durch seine sehr gute Positionierbarkeit, die sehr hohe Dichte des Energieeintrags und das Fehlen verschleißender mechanischer Werkzeuge signifikante Vorteile auf, die seinen Einsatz rechtfertigen.

Das Projekt wird kofinanziert durch den Europäischen Fonds für regionale Entwicklung (EFRE).