Britische Universität entwickelt Schweißprozess für Batteriekästen mit Optik von Scansonic

16. Jun 2023

Die Konstruktion von Batteriegehäusen in Elektrofahrzeugen ist hochkomplex. Sie müssen die Batterien sicher schützen und eine optimale Bauraumnutzung ermöglichen. Das ergibt eine Fülle von Anforderungen an Crashfestigkeit, Formstabilität, Gas- und Wasserdichtigkeit oder Kühlung. Im Wachstumssektor Elektromobilität arbeiten die Hersteller an der Weiterentwicklung der Batteriekästen – natürlich möglichst kosteneffizient und modular.

Die Herausforderung

Es hat sich gezeigt, dass Reichweite von Batterien entscheidend vom Gewicht des Elektrofahrzeugs abhängt. In der Fertigung greifen Hersteller von Batterieträgern daher immer häufiger zu hochfesten 6xxx-Aluminiumlegierungen. Die spezifischen Eigenschaften von Aluminium erschweren jedoch das Laserschweißen, durch die hohe Rissanfälligkeit, die durch hohe thermische Spannungen während der Erstarrung entsteht. Dies wird durch die hohe Wärmeleitfähigkeit von Aluminium noch verstärkt.

Die Aufgabe

Im Auftrag großer Automobilhersteller entwickelte das WMG an der Universität Warwick in Großbritannien ein neues, serienreifes Verfahren zum Laserschweißen von Batteriekästen. Seit mehr als 20 Jahren arbeitet das Institut mit einem Expertenteam an innovativen technischen Infrastrukturen und Technologien unter anderem im Bereich Elektromobilität.

Im Anbetracht des schwierigen Werkstoffs sollten einerseits die Vorteile des taktilen Laserschweißens mit Zusatzdraht genutzt werden, das rissfreie Schweißnähte ermöglicht. Anderseits sollte der Prozess von der Flexibilität und der hohen Verarbeitungsgeschwindigkeit des Remote-Schweißens profitieren.

Das Vorgehen

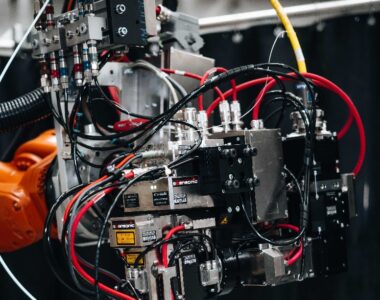

Die Experten bei WMG entschieden sich für die Bearbeitungsoptik ALO4-O von Scansonic in Berlin, einem führenden Hersteller von Laserbearbeitungssystemen. Die ALO4-O wurde speziell für den Einsatz in der Fertigung von Batteriekästen konzipiert. Der Laserbearbeitungskopf kombiniert dabei die taktile Nahtführung mit der Laserstrahloszillation einer Remote-Optik. Die taktile Nahtführung gleicht Bauteiltoleranzen aus und ermöglicht dadurch eine stabile Prozessführung und höchste Nahtqualität. Für eine definierte 2D-Laserstrahl-Oszillation mit bis zu 1000 Hz sind zwei synchronisierte Scannerachsen in die ALO4-O integriert. Dabei sind Schwingformen, Amplituden und Frequenzen pro Scannerachse frei programmierbar. Diese Kombination ermöglicht einen breiten Verbindungsquerschnitt in der Naht bei minimalem Wärmeeintrag und verbessert gleichzeitig die Nahteigenschaften durch den eingebauten Zusatzdraht.

Dr. Pasquale Franciosa, Leiter des Laserschweiß-Labors am WMG, kommentiert: „Auf der Suche nach der besten Optik für unser Forschungsprojekt hat uns die ALO4-O mit einer Reihe von Eigenschaften überzeugt: Sie vereint Nahfeld-Scan-Optik, taktile Nahtverfolgung und schnelle Modulation der Laserleistung zusammen mit einer Oszillation des Laserstrahls. So konnten wir die Wärmezufuhr steuern und damit die Struktur der Naht maßschneidern und letztlich Schweißrisse eliminieren, während wir die Bearbeitungsgeschwindigkeit maximierten.“

In den Laborversuchen arbeitete das WMG-Team an der Optimierung der Schweißparameter. Ziel war es, Prozesstoleranz und Prozessgeschwindigkeit zu maximieren und dabei gleichzeitig den Verzug der Bauteile zu minimieren. Dafür variierten sie die Laserintensität, die Dicke des Zusatzdrahts sowie die Weite und Frequenz der Oszillation.

Die Testergebnisse

Im Rahmen der Testreihe konnte das Projektteam im Vergleich zum taktilen Schweißen ohne Oszillation deutliche Verbesserungen bei drei wichtigen Parametern des Prozesses erzielen:

- Bei einer Strahloszillation mit mittlerer/hoher Prozessgeschwindigkeit (4,8 m/min) konnte die Verbindungsfestigkeit um bis zu 70 Prozent verbessert werden.

- Die Wärmezufuhr wurde bei einer angestrebten Verbindungsfestigkeit um 50 Prozent reduziert. Aufgrund der Kombination von Drahtvorschub und Strahloszillation mussten keine Spots verwendet werden, die größer als der Draht waren. Dies ermöglichte nicht nur eine Reduzierung der Laserleistung und der damit verbundenen thermischen Verformungen, sondern sparte auch Energie.

- Schließlich zeigten die Tests eine garantierte Spaltüberbrückung von bis zu 45 Prozent der oberen Materialdicke mit der Strahloszillation – ein Ergebnis, das sogar mit einer reinen Remote-Laserschweißlösung vergleichbar ist.

Verfügbarkeit eines validierten Fertigungsprozesses

Die Testreihe am WMG untermauerte, dass sich der Schweißprozess der Aluminium-Naht durch die Kombination von taktilem Laserschweißen mit Zusatzdraht und einer Strahloszillation deutlich verbessern lässt. Das Team entwickelte 1:1-Prototypen, die von den OEMs getestet werden können.