Automatisierung von Prozessen in der industriellen Fertigung – dem Roboter ein Auge geben

09. Sep 2023

Der Einsatz von modernen Robotern und automatisierten Systemen ermöglicht es Unternehmen, effizienter zu produzieren und ihre Produktivität zu steigern. Der Fachkräftemangel gibt dieser Entwicklung einen weiteren Schub. Gerade in der automatisierten Fertigung mit hohen Stückzahlen stellen jedoch Positionierungs- oder Bauteiltoleranzen ein dauerndes Problem dar. Diese Ungenauigkeiten müssen erkannt und ausgeglichen werden, um teuren Ausschuss oder Ausfallzeiten zu vermeiden.

Sensoren zur optischen Nahtführung helfen, den Roboterarm an der gewünschten Naht entlangzuführen. Durch die Erfassung optischer Informationen können sie Abweichungen beim Kantenversatz erkennen und diese automatisch zurückmelden. Sie geben dem Roboter quasi ein Auge. Dies erhöht die Genauigkeit und Effizienz von Maschinen und Fertigungslinien erheblich. Die Präzision und die Effizienz eines Sensors hängen dabei entscheidend von der Qualität des optischen Systems, der Leistungsfähigkeit des Bildverarbeitungsprozessors und der Genauigkeit der Regelungs- und Steuerungsalgorithmen ab. Die Bedingungen einer automatisierten Serienproduktion mit der entsprechenden mechanischen Belastung der Werkzeuge bei hohen Stückzahlen stellen zudem hohe Anforderungen an seine Robustheit.

TH6D-Advanced: für eine präzise Nahtführung und mehr Produktivität

Scansonic bietet mit seiner Produktfamilie der TH6x-Sensoren ausgereifte Lösungen an, die sich bereits mit 1.500 im Feld installierten Einheiten bewähren. Bei der Entwicklung des neuesten Sensors, des TH6D-Advanced, legte Scansonic größten Wert auf eine äußerst leistungsfähige Bildverarbeitung und skalierbare Mustererkennungsalgorithmen. Der TH6D-Avanced eignet sich für Anwendungen im Bereich automatisierter Schweißprozesse mit Lichtbogen bzw. Laser ebenso wie für das automatisierte Kleben oder andere Prozesse, bei denen eine exakte und zuverlässige Führung entlang einer definierten Geometrie erforderlich ist.

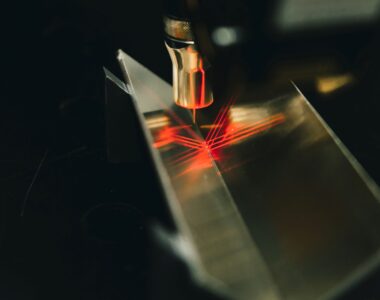

Basis der Bildverarbeitung beim TH6D-Advanced ist das bewährte Triangulationsprinzip. Bauteile und verschiedene Fügestöße werden durch die Kombination von Laserlinien, einer leistungsstarken Kamera und einem optischen System, welches dem TH6D-Advanced eine Auflösung von 25 μm ermöglicht, erfasst. Im Lichtschnittverfahren projiziert der Sensor dabei drei Linien auf die zu bearbeitende Kante. Diese Linien brechen sich an der Kante und geben Informationen über Nahtposition, Spaltmaß und Kantenversatz am Fügestoß ebenso an die Steuerung weiter wie Korrekturdaten zur Orientierung und Positionierung des Werkzeugs. Im Gegensatz zu den meisten anderen Systemen arbeiten alle Scansonic-Sensoren, so auch die TH6D-Advanced, mit drei Linien. Durch diese Redundanz wird die Verlässlichkeit der gelieferten Informationen deutlich erhöht und damit ein stabiler Prozess unterstützt.

Auf diese Weise erlaubt der TH6D-Advanced eine dynamische Korrektur des Tool Center Point (TCP) in Echtzeit. Durch diese permanente Abstimmung entfällt auch ein aufwändiges Re-Teachen beim Bauteilwechsel bzw. bei Veränderungen in der Kante (in x, y und z).

Integrierte Störlichtfilterung gewährleistet reibungslosen Betrieb

Die von Scansonic entwickelte Software bildet das Herzstück des Sensorsystems. Dazu gehört eine integrierte Störlichtfilterung, durch die der Sensor auch bei schwierigen Lichtverhältnissen zuverlässige Ergebnisse liefert. So zeigen unterschiedliche Materialien wie etwa Aluminium oder carbonfaserverstärkte Kunststoffe (CFK) ein stark abweichendes Absorptions- und Reflexionsverhalten der projizierten Lichtlinien. Und auch bei schwierigen Prozessen wie dem T-Stoß in Verbindung mit spiegelnden Oberflächen erfolgt die Nahterkennung zuverlässig. In diesem Fall kommt es zu Reflektionen der Linien, die eine Gitternetzstruktur erzeugen. Die Software des Systems wertet uneindeutige Signale aus und rechnet einen Großteil der Reflektion heraus. Optische Filter machen das System zudem unempfindlich gegenüber Störlicht.

Kundenfreundlich flexibel und robust

Der neue TH6D-Advanced eignet sich für Roboter wie auch für Achsensysteme, er ermöglicht eine Vielzahl von Anwendungen, erkennt sämtliche gängigen Nahtformen und kann für alle Materialien verwendet werden, die sich fügen oder trennen lassen wie Stahl, Edelstahl, Aluminium, Kunststoffe oder Holz. Äußerst anwenderfreundlich ist die mitgelieferte Software schnell installiert und einfach bedienbar. Der Kunde kann sie selbst problemlos an die eigenen individuellen Prozesse und die bei ihm spezifische Nahtgeometrie anpassen.

Auch unter Bedingungen einer hochautomatisierten Serienproduktion bewährt sich das neue System durch seine robuste Bauweise. Es ist unempfindlich gegenüber dem Einfluss elektrischer Störungen. Das Gehäuse ist spritzwassergeschützt und verfügt über eine integrierte Schutzglasspülung sowie einen Schutzglasschnellwechsler. Eine integrierte Luftkühlung sorgt für gleichbleibende Temperaturen.

Damit ist das neue System ideal für kleine wie auch mittelständige Unternehmen, die ihre Fügeprozesse automatisieren oder bestehende Verfahren verbessern möchten. Auch in der Automobilindustrie, wo in der Serienproduktion höchste Ansprüche an Genauigkeit und perfekte Nähte gestellt werden, kann der Sensor bereits punkten. Die Erfahrungen von Scansonic bieten Anwendern aus der Industrie eine wertvolle Grundlage für die Optimierung ihrer eigenen Fertigungsprozesse.